5 tecniche infallibili per saldare a ultrasuoni le giranti

La saldatura delle giranti è una delle applicazioni più classiche e tuttora più utilizzate nel campo degli ultrasuoni.

Nonostante sia un tipo di applicazione molto conosciuta e diffusa già dalla fine degli anni 90, le recenti innovazioni nel campo degli ultrasuoni come il ParalliCer® e il Servo Drive hanno cambiato l’approccio a questo tipo di saldatura. Sicuramente molti concetti sono rimasti invariati come per esempio lo speciale design della giunzione Criss-Cross o il concetto di posaggio (fixture) con guida centrale, mentre altri come il sistema di guida attiva della fusione (Active Melting Drive) sono stati migliorati e lo scopo di questo articolo è di spiegarti in maniera chiara e dettagliata tutti questi sistemi e trucchi che devi conoscere se vuoi che tutto fili liscio dall’inizio alla fine.

Come sempre, uno dei maggiori ostacoli che le aziende devono superare è di reperire in modo semplice e chiaro le informazioni corrette e attendibili per fare un buon lavoro, evitare rompere sonotrodi e di avere fiumi di bave di corrono lungo tutto il profilo di saldatura.

Visto che siamo in Italia e che, chi ha maturato una certa esperienza e trovato il giusto fornitore tende a tenere per se queste informazioni come il più strategico dei segreti aziendali, ho deciso di scrivere questo nuovo articolo per poterti permettere di iniziare subito a saldare in modo corretto e con i migliori strumenti attualmente disponibili.

Quali sono i punti strategici fondamentali della saldatura delle giranti?

-

Design della regione di giunzione tipo Criss-Cross o Tongue-Groove (maschio-femmina) in base al materiale

-

Verso di saldatura upside-down

-

Sonotrodo in titanio rivestito o meglio acciaio sinterizzato

-

Posaggio con perno-guida interno

-

Saldatura con velocità e ampiezza controllate

-

I segreti del Criss-Cross

Se mi conosci e mi segui in questo blog avrai imparato sicuramente questo importante è creare il design corretto della regione di giunzione. Avere un direttore di energia robusto e stabile per una fusione corretta e senza bave, un canale con spazio sufficiente per il contenimento del materiale fuso la sua compressione sono i due elementi fondamentali ma non sono gli unici aspetti che dovrai considerare.

Nelle foto qui sotto vedrai il design migliore per le giranti, chiamato Criss-Cross. Le sue particolarità sono fondamentalmente 3:

-

Accelera l’inizio della fusione perché offre come punto di innesco 2 vertici dei direttori di energia (invece di 1)

-

Riduce la richiesta di ampiezza di vibrazione necessaria quindi riduce quelle bave fastidiose

-

Aumenta la tenuta meccanica e quindi la resistenza al test di trazione, fondamentale caratteristica di tutte le giranti

In alternativa anche il classico T&G può andare bene.

-

Il verso di saldatura considera la gravità!

Uno degli argomenti più discussi e critici di tutta la saldatura a ultrasuoni riguarda i direttori di energia. Come, dove, quale forma, quale angolo…eccetera…eccetera…. Ne ho sentite di tanti colori. Ognuno dice la sua e alla fine se qualcosa non funziona è sempre colpa di qualcun altro. Lo stampo, lo stampista i ritiri, l’umidità, il sonotrodo…eccetera…eccetera.

Visto che nessuno vuole mai prendere una posizione e assumersi la responsabilità di quello che dice e fa allora lo farò io così d’ora in poi avrai qualcuno con cui prendertela…

A parte gli scherzi, per le giranti l’aspetto della regione di giunzione è fondamentale e soprattutto il posizionamento. Come vedi dall’ultima immagine, in questo caso il direttore di energia si trova nella sua posizione ideale nella parte inferiore a contatto col posaggio. Il motivo principale è che dobbiamo assicurare che il materiale in fusione non fuoriesca dalla pale della girante perché lo sai meglio di me, le bave non sono assolutamente accettate nelle giranti perché di potrebbero col tempo staccare e andare a rompere gli elementi collegati.

Se utilizzi frequentemente materiali come PA, PA66, PA12, PPS, PBT caricati e non, sai benissimo di cosa parlo.

Quindi? Per risolvere questo problema, utilizzando materiali semi-cristallini quindi con melting point definito e bassa viscosità del materiale ci facciamo aiutare dalla gravità per tenerlo nella parte a contatto col posaggio che, con la sua staticità, permetterà al materiale fuso di solidificare in modo controllato e all’interno del canale dedicato.

Ma così non lavoro col sonotrodo nella posizione più lontana del direttore di energia?

Mi sembra già di sentire l’obiezione di alcuni presunti esperti di ultrasuoni…che però esperti non sono e semplicemente ripetono a pappagallo qualche nozione orecchiato qua e là…

Il fatto è, caro amico che mi segui, che negli ultrasuoni, e questo è uno degli aspetti per cui amo questa tecnologia, non esiste di per sé l’assolutezza dogmatica. Esiste la conoscenza approfondita della tecnica, della fisica e del polimero che stai utilizzando.

-

In questo caso, infatti, praticamente tutte le giranti su mercato sono realizzate con materiali caricati fibra vetro. Questo aspetto permette una maggiore resistenza meccanica alla sforzo, una maggiore precisione dimensionale e soprattutto (questo torna utili a noi “ultrasuonatori”) con una maggiore rigidità strutturale le vibrazioni meccaniche come gli ultrasuoni vengono facilitate nella loro propagazione (fattore di smorzamento inferiore). Questo significa che, anche con distanze maggiori, sempre che la tua saldatrice ti permetta l’utilizzo di ampiezze di vibrazione di almeno 35-40 µm (valore di picco), la trasmissione è garantita e la fusione avverrà in modo graduale e corretto.

-

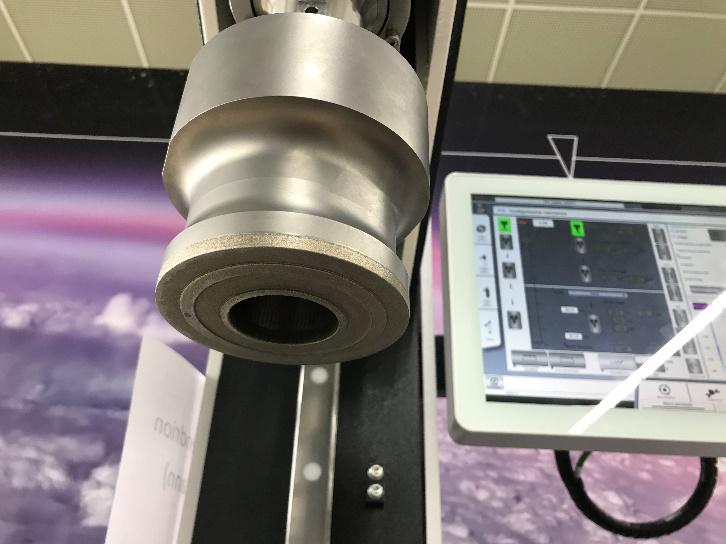

Sonotrodo in titanio rivestito o acciaio sinterizzato?

Questo è un altro argomento “caldo” che tratto in modo approfondito nell’articolo “Il SUPER SONOTRODO in alluminio”. Per il momento ti basti sapere che, seguendo la considerazione fatta prima per i termo-polimeri caricati vetro o talco, l’usura della superficie di accoppiamento sonotrodo-parte è estremamente sollecitata anche da spostamenti tangenziali (dovuti alle tolleranze di posizionamento) quindi l’usura è elevata. Per questo motivo se produci solo poche migliaia di giranti all’anno potresti utilizzare il semplice titanio e subire solo una limitata usura. In questo modo chiaramente con l’andare del tempo il piano di appoggio col pezzo si consumerà in modo asimmetrico e i tuoi pezzi usciranno non planari e anche la fusione risulterà disomogenea all’interno della girante.

Come puoi risolvere questo problema?

Hai 2 possibili soluzioni.

-

Carburo di tungsteno medio da plasma Come vedi dalla foto in alto a destra, solo l’area di contatto con le parti viene rivestita da uno strato estremamente duro (circa 70 HRC) e ruvido, il che migliora anche la ritenzione in fase di saldatura aumentando l’efficienza di trasmissione degli ultrasuoni. Questo spessore va da 2 fino a 20 µm se fatto in Italia mentre in Germania si arriva fino a 30 µm. Se vuoi qualcosa di più resistente e coriaceo devi andare sul carburo di tungsteno massiccio da esplosione.

-

Qui lo spessore arriva fino a 100 µm e viene fatto nei pressi di Tuttlingen in Germania. Chiaramente dura più a lungo e offre una completa resistenza del sonotrodo perché viene completamente ricoperto.

Questo tipo di rivestimento si fa generalmente per sonotrodi molto grandi come quello che vedi qui sopra, che sono difficilmente realizzabili in acciaio sinterizzato perché, essendo quest’ultimo molto più pesante, con la sua massa e la sua inerzia renderebbe complessa la vibrazione a 20.000 Hz.

-

Acciaio sinterizzato (personalmente il mio preferito). Il materiale ideale per tutte le saldature su materiali caricati. Perfetto anche per il taglio a ultrasuoni, resiste più del doppio del titanio rivestito e smaltisce la temperatura in modo eccelso. Richiede più lavorazioni per essere prodotto ma assicura una costanza di risultato nel medio e lungo periodo senza rivali. Il suo unico difetto è quello di essere estremamente pesante e per questo ci sono dei limiti dimensionali per la realizzazione dei sonotrodi.

Può essere utilizzato per dimensioni fino a 200×140 mm e fino a 120 mm di diametro per i sonotrodi cilindrici.

-

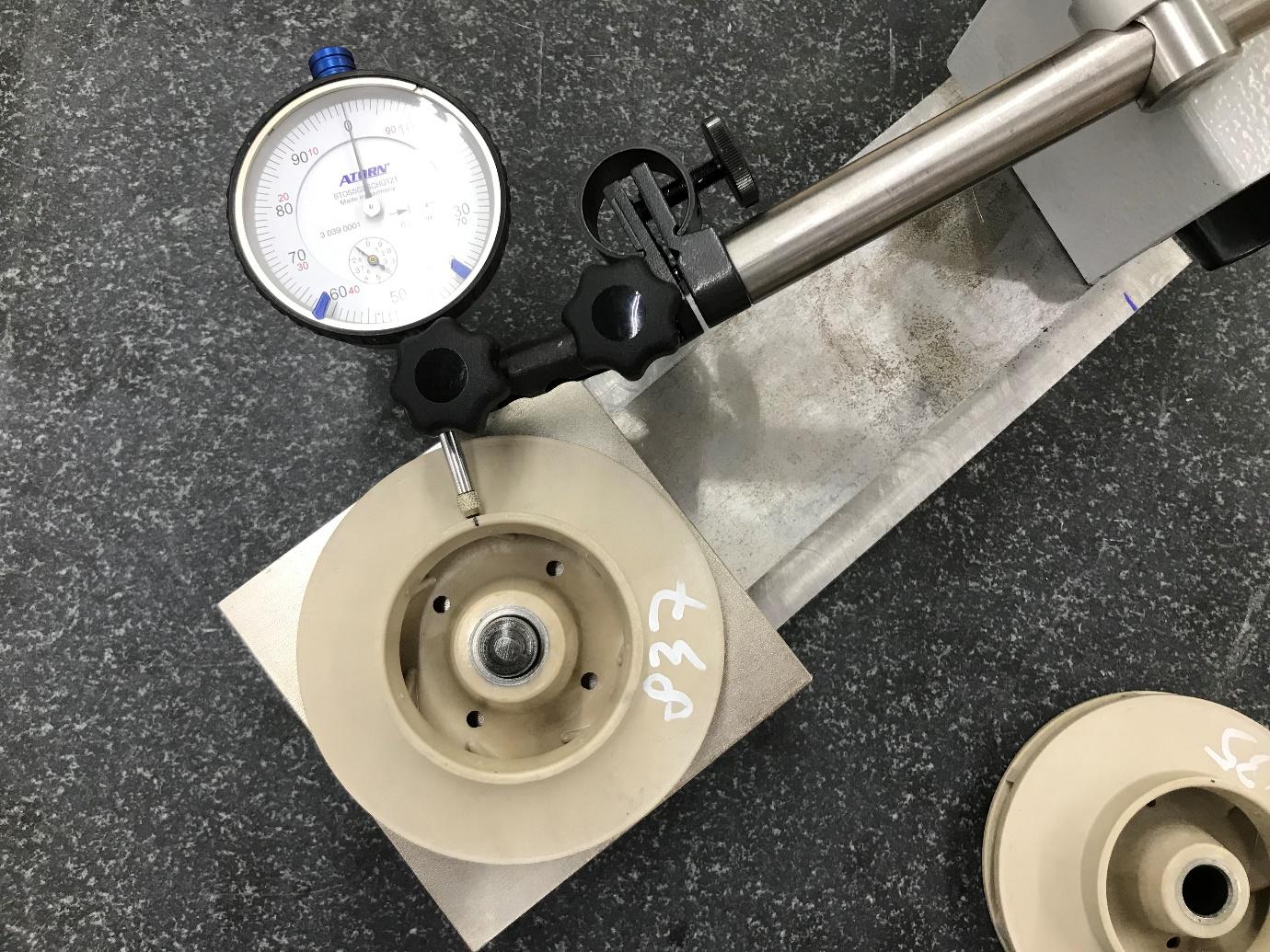

Posaggio con perno-guida interno

Nelle giranti il corretto rispetto dimensionale la planarità e la concentricità sono aspetti fondamentali.

Come partire col piede giusto per evitarci la Via Crucis degli scarti?

Un posaggio con perno-guida interno è il modo migliore.

-

Come materiale ti suggerisco l’acciaio temprato in modo da limitare al massimo l’usura e il conseguente errore delle quote di saldatura.

5. Saldatura con velocità e ampiezza costanti

I 2 grandi benefici che la tecnica moderna ci offre in fatto di saldatura a ultrasuoni sono:

-

Ampiezza di saldatura precisa al singolo micron

-

Velocità di fusione regolabile in modo tramite grazie ai servo motore

Se hai letto gli altri articoli del blog saprai bene che l’ampiezza di vibrazione è il driver più importante di tutto il processo di saldatura. Determina in modo preciso quando inizia la fusione, come procede e quanto materiale verrà fuso durante la fase di vibrazione attiva. Dopo che nel 2014 ho scritto diversi articoli del blog evidenziando questo fatto, in Italia sono diventati tutti espertissimi nel dirvi a quanti micron vibrano i sonotrodi. Anche piccole aziende artigianali di 10-15 dipendenti con fondi e conoscenza chiaramente limitate adesso arrivano a garantire vibrazioni controllate, precise al micron (appunto!) e distribuzioni di ampiezza regolari.

Ora, un laser micrometrico serio multifocale (cioè che possa effettivamente misurare fino 50 punti sulla superficie del sonotrodo) costa minimo 250.000 € e io personalmente conosco in Europa solo 2 aziende che lo hanno effettivamente acquistato e che lo usano regolarmente.

Nessuna delle 2 è italiana. Quindi, quando un’azienda di ultrasuoni che produce nel sottoscala di qualche capannone mi promette vibrazioni precise e verificate (anche al laser) non posso che farci due risate e andare per la mia strada. Anche tu dovresti fare lo stesso perché il rischio che corri è che, dopo infinite promesse e garanzie di risultato, diano la colpa ai tuoi pezzi dei problemi che non riescono a risolvere… ti ricorda qualcosa o ci sei già passato?

Dopotutto loro misurano i sonotrodi col lasserr che guarda caso è quello che hanno reperito dalla discoteca del paese dopo che ha chiuso i battenti 5 anni fa….

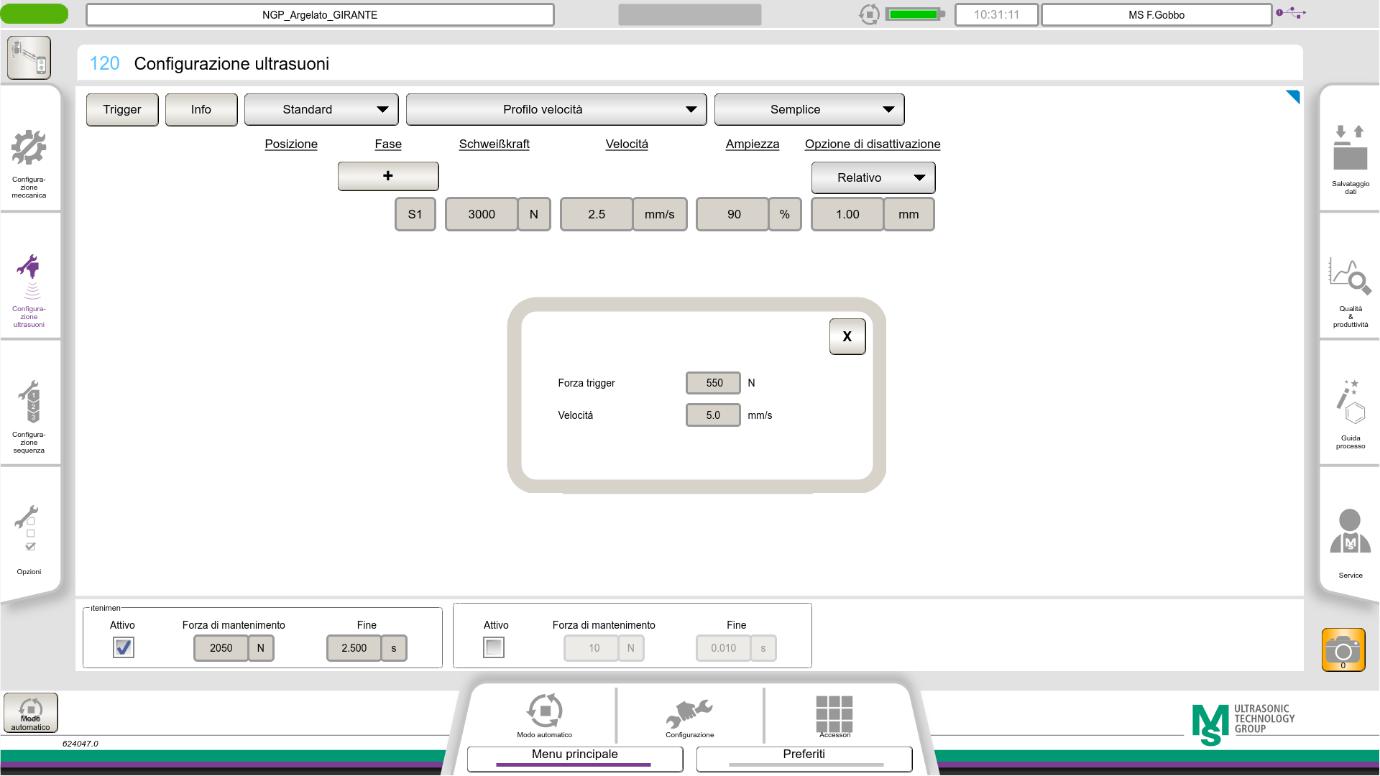

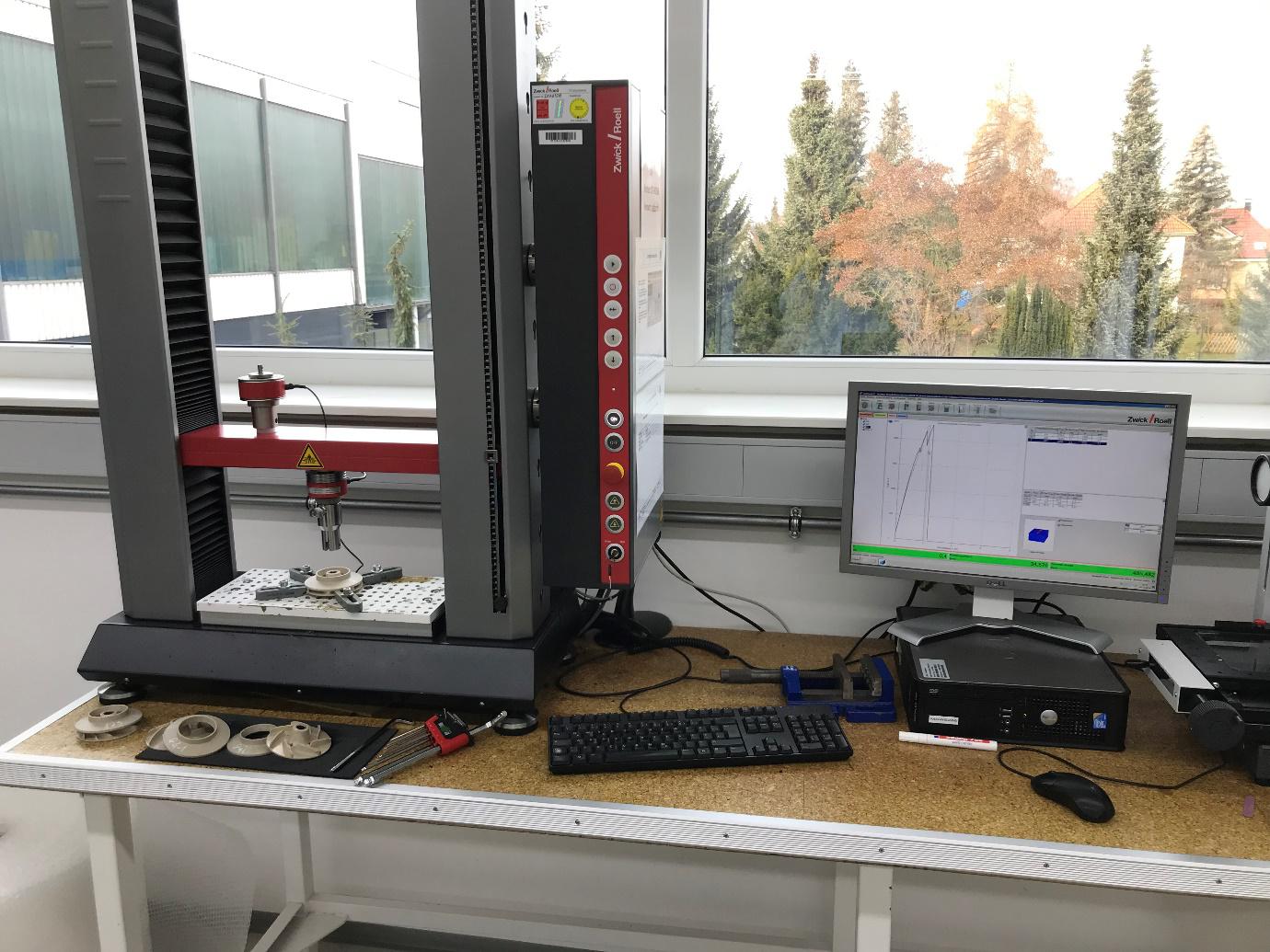

Nei test che ho effettuato e di cui trovi qui sotto un breve report, ho usato per il PPS un’ampiezza di vibrazione di 38 µm e una velocità di fusione di 2,5 mm/s con la massima reattività del servo motore a 3.000 N.

La mia forza trigger è stata di 550 N con velocità di 5 mm/s perché il diametro della girante era di 94 mm.

Il grafico mostra una fusione progressiva e un incremento della forza proporzionalmente con l’aumento della sezione saldante del direttore di energia.

Ho poi applicato un mantenimento di tipo statico con 2.050 N per 2,5 secondi per permettere al materiale di solidificarsi completamente prima di estrarre la girante dal posaggio.

In bocca al lupo e buone saldature!

Francesco

Qui sotto trovi i parametri completi. Le forze di rottura delle giranti hanno segnato valori tutti attorno ai 229 Kg.

Buongiorno,

e possibile avere alcune informazioni per la saldatura ultrasuoni?

Ciao MArco, cosa vorresti sapere di preciso?