Saldare a ultrasuoni un filtro aria e comprimere la membrana nello stesso tempo

“La situazione è disperata Francesco. Domani vengo da te dovunque tu sia.” Così ha esordito Paolo al telefono. La società di ultrasuoni che aveva seguito il progetto fin dall’inizio si era dileguata al primo problema. Non capivano quale poteva essere il problema. Probabilmente qualche tolleranza non corretta, il posizionamento della membrana o un errato setup.

Ti è capitata una situazione simile?…. si, posso capire, non serve che mi rispondi.

Nella mia vita lavorativa iniziata nel 2006 dopo l’università ho visto molte volte questa situazione. Da una parte il solito commerciale dalla gran parlantina. Usa vocaboli ricercati, termini specifici e ha una risposta e una soluzione per ogni domanda. Poi cominci tu a chiedere spiegazioni, approfondire alcuni argomenti tecnici di tuo interesse o di tua competenza e così, improvvisante, ti dice che deve chiedere ai suoi colleghi. In Italia purtroppo il 95% delle aziende di ultrasuoni appartengono a 2 categorie distinte.

- La piccola azienda artigianale non specializzata

- La sede italiana di una multinazionale

Nel primo caso la competenza lascia lo spazio alle chiacchiere. Chiaramente se hai 15 dipendenti e ti vanti di progettare “in casa” le saldatrici, i sonotrodi e adesso anche le piccole automazioni va da se che la storia è sempre la stessa. Hai copiato da qualche azienda (magari svizzera?!) i suoi prodotti obsoleti (per copiare quelli nuovi avresti dovuto investire il TFR di tutti i tuoi parenti fino alla 4a generazione), ci cambi il logo e il colore e li spacci per “frutto del tuo sacco”.Noi italiani siamo i migliori al mondo in questo tipo di arte, neanche i cinesi possono competere con noi. In questo caso avrai la persona che sviluppa i sonotrodi che monta le saldatrici e in caso di necessità pulisce anche i bagni mentre la segretaria ha il compito di mandare le fatture e programmare l’interfaccia profiNET dei PLC. Da ultimo il commerciale. Se gli è andata bene è stato assunto perché fratello del cugino del titolare, altrimenti è un semplice agente di commercio con partita iva sottopagato e sfruttato. Per lui tutto è possibile e qualsiasi cosa va storta è solo colpa tua. Se hai mai ricevuto un’offerta con un prezzo estremamente appetibile, talmente tanto da sembrare un sogno…allora è una di queste aziende….fai gli scongiuri!

Nel secondo caso l’azienda è fatta di tutti e soli commerciali (povero te!) più il famoso tecnico (quello che invocano quando qualcosa va storto!). Queste attrezzature sono anche di una discreta qualità. Funzionano correttamente e possono anche essere una soluzione praticabile. Certo se ti serve un supporto professionale, scordatelo! Se ti serve un aiuto su come risolvere un problema, scordatelo! Se vuoi una soluzione specifica per le tue esigenze in cui vanno modificate alcune caratteristiche tecniche, anche di poco, allora….. si hai capito la sinfonia!

La saldatura non era costante, la membrana non era compressa a sufficienza e il filtro era sbilanciato. Troppo fuso su due lati, troppo poco sui restanti due.

L’attuale sonotrodo in alluminio (ancora una volta il povero alluminio aveva un compito più grande di lui e non ce la faceva più..) vibrava a fatica, specialmente a inizio saldatura e aveva una potenza a vuoto troppo alta, quasi 1.000 W.

Dalle prime analisi abbiamo capito che c’erano dei problemi legati alla pneumatica. Paolo stava usando una saldatrice a ultrasuoni pneumatica con valvola proporzionale

Nonostante la pressione di rete fosse costante sui 6 bar le saldature erano anche molto diverse l’una dall’altra. Poteva capitare di saldare 3 o 4 pezzi con dei valori simili ma poi nella 5a era tutto diverso di nuovo. La prova di tenuta non veniva superata e al test di scoppio il coperchio saltava a poco più di 1 bar.

Nonostante la valvola proporzionale veniva programmata con 2 o 3 forze diverse in successione e la saldatrice era stata calibrata poco più di due mesi prima, non c’era verso di trovare la costanza e la ripetibilità dei risultati. Diverse ampiezze di vibrazione, profondità relative di saldatura e tempi di raffreddamento diversi non sembravano funzionare. Dopo molti tentativi e analisi statistiche dei risultati abbiamo capito che il problema si generava sempre al superamento di una certa profondità relativa di saldatura. Sembrava quasi che la coriacea membrana G. prodotta a Monaco di Baviera avesse una controreazione molto violenta sul sonotrodo e lo facesse letteralmente arretrare.

L’aria è un fluido comprimibile. Questo è sempre stato il pregio delle classiche saldatrici pneumatiche.

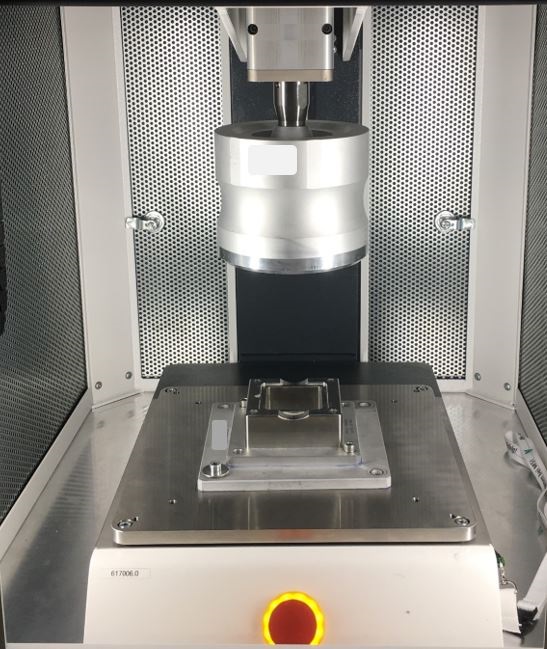

Il comportamento delle parti viene “ammorbidito” e “smorzato” dalla compressione/dilatazione dell’aria nel cilindro. Il sistema funzona spesso bene anche se a costo della precisione. Quando viene letta sull’encoder la posizione definita nei parametri, l’aria viene rilasciata dalla camera principale e il sistema di contropressione fa risalire il sonotrodo. Chiaramente questi tempi non sono immediati, l’aria ha una velocità finita di svuotamento e il tempo tra l’interruzione della saldatura e la risalita è sufficiente a far scendere il sonotrodo di alcuni ulteriori centesimi oltre la quota prefissata. Il software chiaramente “omette” questa discrepanza ma se verifichi il tuo particolare anche solo col calibro prima e dopo la saldatura ti puoi rendere conto facilmente che le cose non sono esattamente come la saldatrice vuole farti credere. Se poi oltre a saldare devi anche comprimere una membrana allora probabilmente stiamo chiedendo troppo al nostro povero cilindro Festo da 63 mm e alla valvola proporzionale. Per questo motivo decidiamo di eseguire prima un ulteriore test su 200 pezzi in MS a Spaichingen e poi ci diamo appuntamento in camera bianca a Mirandola per dei test più intensivi con la saldatrice GENESIS. Confidiamo che l’Active Melting Drive ci aiuti a risolvere questa spinosa situazione

Dopo 10 giorni tutto è pronto per i test con il set di utensili attuale e cominciamo i test.

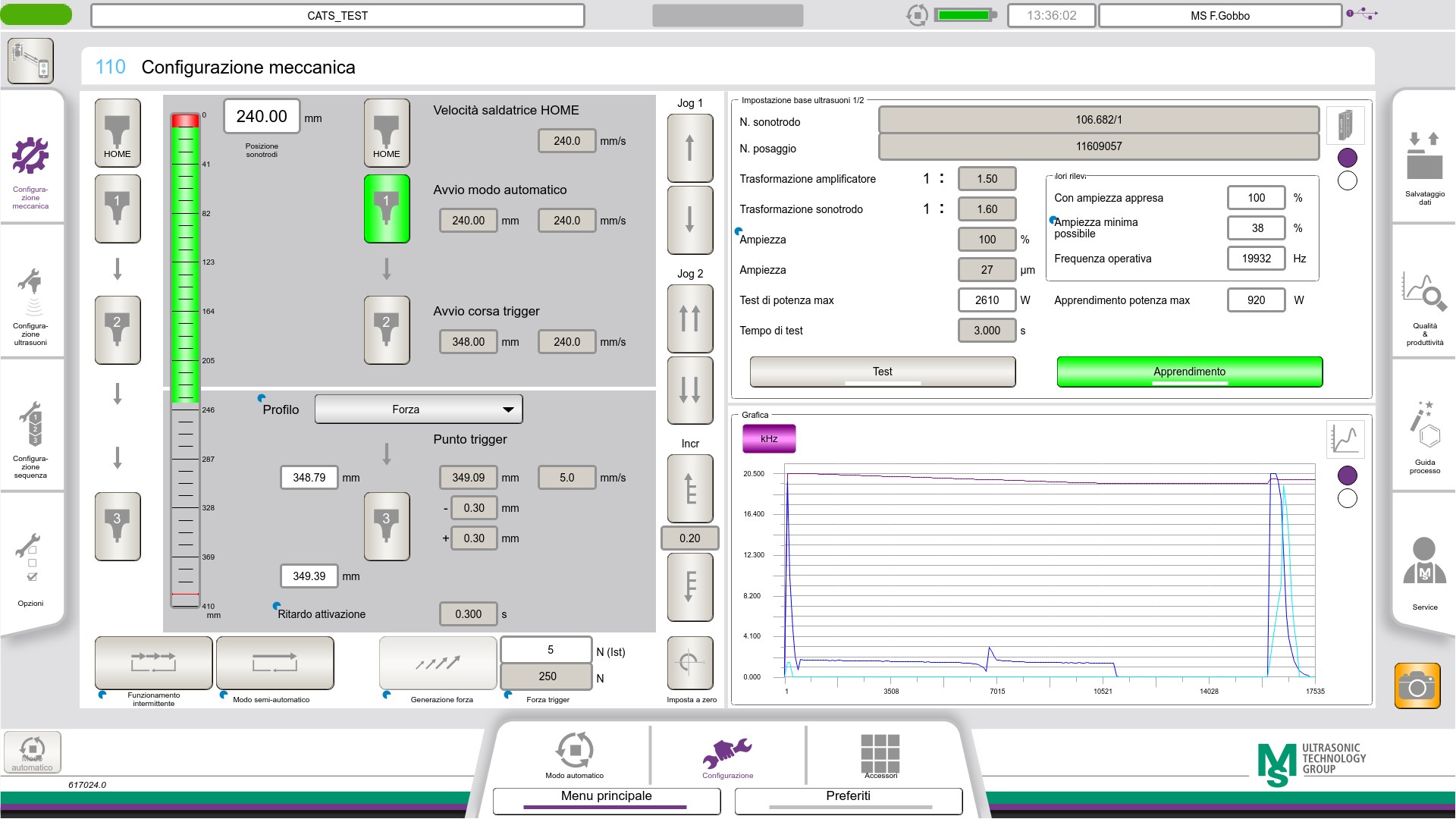

Basta forze diverse di saldatura. Solo il Servo Drive con la massima forza di spinta a 3.000 N (il sistema lavora comunque fino a 3.500 N prima di segnalare il raggiungimento della massima soglia di spinta), ampiezza a 25 micron (valore di picco) e velocità di fusione/compressione a 2,5 mm/sec. per una fusione relativa a 0,5 mm.

Questi sono i primi parametri, per il momento vogliamo solo avere una costanza del processo per poi applicare un DOE e caratterizzare in modo completo e professionale il processo di saldatura.

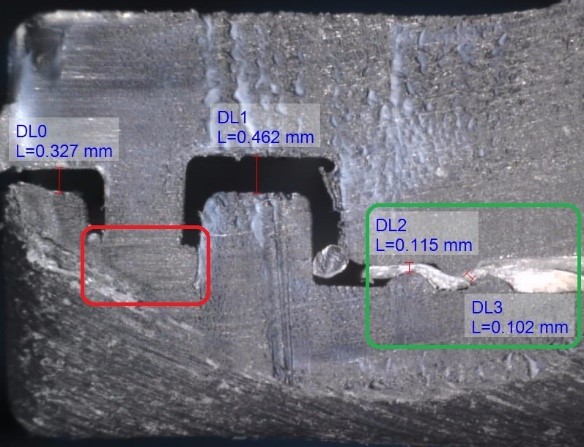

Il risultato lo puoi vedere qui sotto con l’occhio del sempre utile microscopio elettronico.

La fusione ha riempito quasi completamente la cava (in rosso) mentre la membrana è compressa in modo stabile e duraturo. Nessuna perdita nei campioni saldati coi parametri ottimali. Nel test di scoppio il filtro resiste oltre ogni speranza e a 4 bar l’attrezzatura per il test si deve arrendere. Siamo così felici del risultato del nostro eroico filtro che resiste agli oltre 4 bar del test di scoppio che lo battezziamo scherzosamente “schwarzenegger”.

La planarità è senza precedenti, dalla quota 0,327 millimetri ci siamo mantenuti, in situazione di produzione, a più o meno un centesimo!

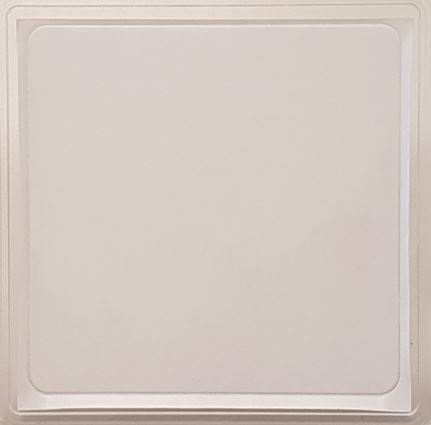

Il passo successivo è stato quello che di utilizzare gli utensili per la produzione in serie con un sonotrodo in lega di titanio e un posaggio in acciaio inox (il migliore materiale per i posaggi medicali) con delle tolleranze minime in modo da tenere il filtro quanto più possibile stabile e immobile nel posaggio.

Come sono sicuro ricordi bene, nella saldatura a ultrasuoni la condizione ideale prevede che la metà superiore, a contatto col sonotrodo, sia completamente libera per vibrare e scendere delle quota relativa desiderata, mentre la parte inferiore deve essere assolutamente fissa.

Se così non fosse buona parte dell’energia ultrasonica sarebbe semplicemente “sprecata” in spostamento relativo tra le due metà del nostro componente invece che ottimizzata nel provocare la frizione intermolecolare interna.

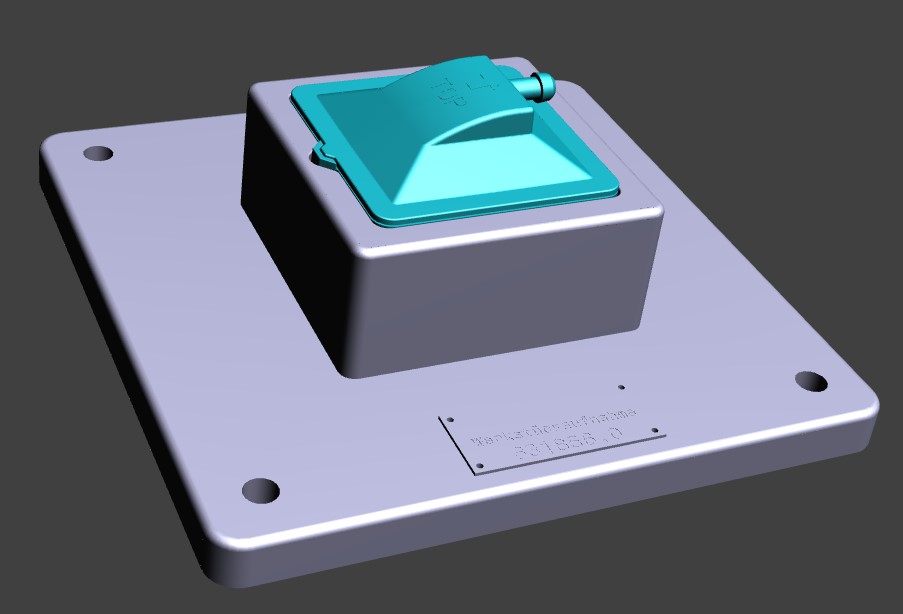

Ecco qui sotto il posaggio in inox col sistema poka-yoke e il sonotrodo in lega di titanio con indicati i dati fondamentali per il corretto utilizzo: guadagno e massima ampiezza ammessa.

Qui sotto trovi anche i parametri di saldatura utilizzati.

Uno dei problemi più importanti nella saldatura a ultrasuoni nel medicale è di fondere correttamente il materiale ed evitare tutte le possibili schiumature bianche. Se lavori con materiali come il Terlux, lo Zylar, lo SkyGreen e altri polimeri specifici per il medicale (con base sempre PC o ABS), sai perfettamente che se saldi troppo a lungo oppure utilizzi troppa ampiezza, il materiale appare opaco, biancastro e somiglia a schiuma con la fantastica caratteristica di essere un gruviera per la prova di tenuta ermetica. Perde dappertutto!

Specialmente se devi anche comprimere o saldare una membrana la questione si complica di parecchio. Ora se vuoi avere maggiori informazioni sulla saldatura delle membrane puoi leggere l’articolo dedicato, qui ti dico il modo migliore per farlo ottenendo un tenuta ermetica costante anche a 10.000 leghe sotto i mari…

I punti chiave da osservare scrupolosamente sono 4:

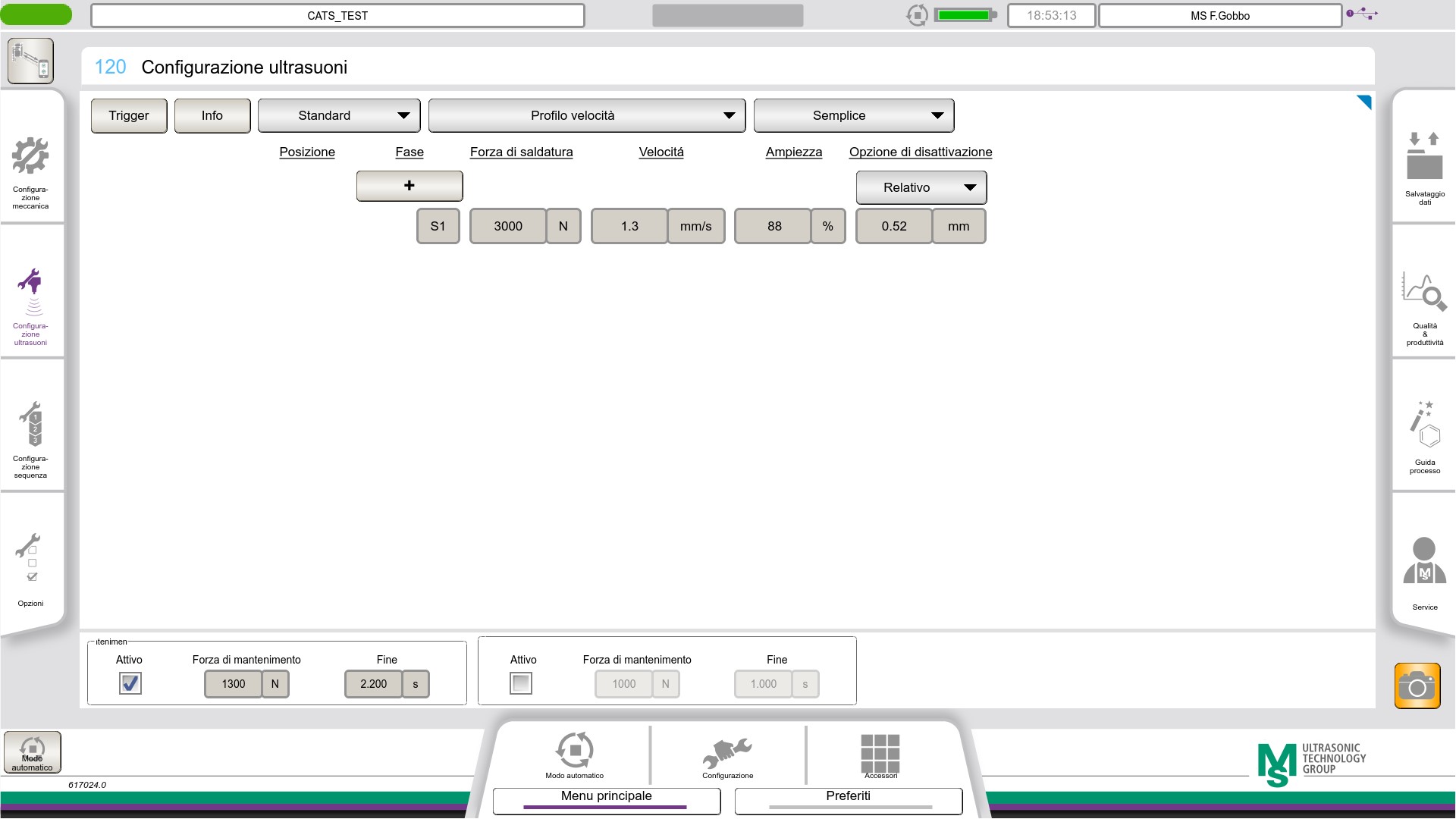

- Usa una forza di trigger circa la metà di quello che sarebbe il valore teorico. In questo caso abbiamo utilizzato 250 N per fare in modo che il filtro non fosse troppo compresso e che il direttore di energia preservasse il suo tipico raggio 0,1 mm. àla membrana in questa fase non deve essere assolutamente né toccata né compressa!

- Usa una velocità di saldatura tendenzialmente bassa (sotto i 2 millimetri al secondo) per ridurre al massimo lo stress sul pezzo e permettere alla membrana una compressione graduale e costante.

- Usa un’ampiezza di vibrazione dal 10 al 20% inferiore a quella prevista specificatamente per il polimero che utilizzi; in questo modo il materiale si fonderà senza “cuocersi”. Nel nostro caso abbiamo utilizzato un’ampiezza di 24 micron (valore di picco) che corrispondono al 88% del generatore.

- Utilizza la modalità di saldatura in quota relativa con una valore che sia dal 70% al 80% dell’altezza del direttore di energia; non di più perché avrai bisogno di comprimere sia il materiale fuso che la membrana stessa in fase di mantenimento con la massima forza. Nel nostro caso il valore impostato è di 0,52 millimetri.

- Allunga il tempo di mantenimento fino a 2-3 volte quello teorico e aumenta la forza di compressione fino al 60% in più rispetto al più alto valore misurato in fase di vibrazione attiva. A dimostrazione di questo setup, dopo 2,2 secondi a 1.300 N otteniamo una profondità relativa in mantenimento pari a 0,29 millimetri!! (circa il 55% del valore relativo in fase di fusione).

ATTENZIONE

Per le saldature che comportano la compressione delle membrane la differenza di prestazione tra servo motore e pneumatica è estremamente elevata. La deviazione standard dei risultati passa dal 3,9% per la pneumatica allo 0,9% del servo motore. Come mai tutta questa differenza di prestazioni?

La risposta è semplice.

Quando devi comprimere una membrana, non sperare che la signorina in questione si faccia maltrattare come vuoi tu! Le membrane più coriacee come la GORE o la Oxyphen offrono una forte resistenza alla compressione e reagiscono con una contro-reazione…proprio come una vera donna di carattere. Per questo motivo se utilizzi una saldatrice pneumatica il risultato è che l’aria nel cilindro si comprime in modo anomalo e la reale forza applicata scende rispetto al valore misurato dalla valvola proporzionale fino al 30%. Questo si verifica facilmente col calibro (l’encoder o la riga ottica della saldatrice difficilmente se ne accorge): la differenza di quota tra un pezzo e l’altro può superare il decimo di millimetro al contrario del servo motore in cui la differenza è contenuta ai 2 centesimi. In questo caso l’estrema rigidità del motore, unita alla sua precisione, gioca un ruolo importante e la nostra eroica membrana non può fare altro che cedere alla corte di un così erculeo corteggiatore.

In bocca al lupo e buone saldature!

Francesco

Lascia un commento